江苏开放大学

机械设计制造及其自动化专业

课程实验(实训)报告

| 课程名称 | 数控技术 |

| 课程代码 | 060253 |

| 学期 | |

| 学号 | |

| 姓名 |

信息工程学院机电系

实训说明

依据江苏开放大学教育特点,本课程实训可以用宇龙数控加工仿真软件和现场实操两种方式完成,课程导师依据指导学生的所在地区的实训条件,选择实训方式。宇龙数控加工仿真软件的安装说明可以在江苏开放大学学习平台本课程“学习指南”栏目中查阅。

若采用现场实操训练,课程导师可以根据具体的实训装备要求学生完成与实训报告中相对应要求的实训内容。

实训2 FANUC0i数控系统车床编程仿真实验报告

| 指导老师 | 成绩 | ||

| 实训评价 | |||

一、实训目的

1.掌握FANUC Oi数控系统车床加工外轮廓、切槽、螺纹的一般编程方法。

2.能够正确地进行车刀的对刀操作。

3.掌握G71、G70、G75、G76的编程格式及用法。

二、实训设备

1.FANUC 0i系统数控车床。

2.装有上海宇龙软件工程有限公司的数控加工仿真软件的PC机。

三、实训内容

1.选择毛坯

2.装夹毛坯

3.选择、安装刀具

4.对刀操作

5.零件手动编程

6.输入程序并进行仿真模拟操作

四、实训过程记录(若是采用仿真软件完成,可截图;若是操作实体机床,请写出操作步骤)(注意:选择FANUC 0i系统或者FANUC 0i MATE数控车床来完成下列过程)

1.选择系统和车床

请各位同学务必按照上图所示选择系统和机床。然后点击“确定”。

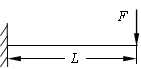

2.完成下图编程及加工。毛坯为圆柱形Ф40mm的钢件。

(1)完成零件编程。

第一步:刀具设置。(下表所列为宇龙仿真软件中的刀具名称)

| 刀具号 | 刀具名称 |

| T1 | 标准80ºC型刀片 |

| T2 | 60°硬质合金螺纹刀 |

| T3 | 宽4mm的硬质合金焊接切槽刀 |

T1外圆车刀刀具选择截图显示如下:

T2螺纹刀刀具选择截图如下:

T3切槽刀刀具选择截图如下:

毛坯尺寸定义截图如下:

第二步:工艺路线设置

(1)棒料伸出卡盘外约85mm,找正后夹紧。

(2)用1号刀,采用G71进行轮廓循环粗加工。

(3)用1号刀,采用G70进行轮廓精加工。

(4)用2号刀,采用G76进行螺纹循环加工。

(5)用3号刀,采用G75进行切槽加工。

(6)用2号刀切下零件。

第三步:编写零件程序。请把下列零件程序补充完整。(每空3分,共60分)

| 题号 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| 答案 | X4-1 | Z2 | U1.5 | Z2 | F100 | G03x18z-9R9 | X26 | W-2 | Z-56 | X38 |

| 题号 | 11 | 12 | 13 | 14 | 15 | 16 | 17 | 18 | 19 | 20 |

| 答案 | G70 | 60° | X28.5 | P0.974 | F1.5 | Z-56 | X26 | Z-48 | X30 | Z-50 |

程序如下:

| 程序段 | 程序注释 |

| O1234; | 程序名 |

| N1 G98 G21; | 程序初始化 |

| N2 M3 S800; | 主轴正转,转速800r/min |

| N3 T0101; | 调用1号刀及其刀补 |

| N4 G0 X (1) Z (2) ; | 定切削循环起始点,坐标为(41,2) |

| N5 G71 U (3) Z (4) ; | 外径粗车循环。切削循环中径向背吃刀量为1.5mm,径向退刀量为2mm。 |

| N6 G71 P7 Q17 U0.5 W0.1 (5) ; | X方向的精加工余量为0.5mm,Z向的精加工余量为0.1mm,粗加工时进给速度为100mm/min。 |

| N7 G1 X0 F80; | 刀具进给到轮廓起始点 |

| N8 Z0; | |

| N9 (6) ; | 逆圆进给加工SR9球头 |

| N10 G2 X22 Z-13 R5; | 顺圆进给加工R5圆弧 |

| N11 G1 X (7) W-10; | 直线进给加工圆锥 |

| N12 X30 W (8) ; | 加工C2倒角 |

| N13 Z (9) ; | 车削螺纹部分圆柱 |

| N14 X32; | 车削槽处的台阶端面 |

| N15 W-10; | 车削Φ32外圆 |

| N16 (10) ; | 车削台阶 |

| N17 W-10; | 车削Φ38外圆。考虑切断,轴向加工长度大于零件总长度。 |

| N18 G0 X100; | 刀具沿径向快速退刀 |

| N19 Z200; | 刀具沿轴向快速退刀 |

| M5; | 主轴停止 |

| M0; | 程序暂停。用于粗加工后的零件测量。 |

| N20 M3 S1000; | 主轴重新启动,转速1000r/min |

| N21 T0101; | 重新调用1号刀及刀补 |

| N22 G0 X41 Z2; | |

| N23 (11) P7 Q17; | 精加工外轮廓 |

| N24 G0 X100; | |

| N25 Z200; | |

| N26 M3 S600; | |

| N27 T0202; | 调用2号刀及刀补 |

| N28 G0 X32 Z-21; | 快速到达螺纹加工起始位置,轴向有空刀量 |

| N29 G76 P101 (12) Q80 R0.1; | 螺纹加工。 |

| N30 G76 X (13) Z-51 R0 P (14) Q400 F (15) ; | 螺纹加工参数设定。螺纹螺距为1.5,牙深为0.974mm。 |

| N31 G0 X100; | |

| N32 Z200; | |

| N33 T0303; | 调用3号刀及刀补 |

| N34 M3 S500; | |

| N35 G0 X34 Z (16) ; | 快速到达切槽起始点(槽最左端) |

| N36 G75 R0.1; | |

| N37 G75 X (17) Z (18) P500 Q3500 R0 F50; | 指定槽底、槽宽及加工参数 |

| N38 G0 X35; | 切槽完毕后,沿径向快速退出 |

| N39 G1 X26 Z-52 F50; | |

| N40 X (19) Z (20) ; | 加工螺纹左侧C2倒角 |

| N41 G0 X42; | |

| N42 Z-76; | |

| N43 G1 X0 F30; | 切断零件 |

| N44 X42 F100; | |

| N45 G0 X100; | |

| N46 Z200; | |

| N47 T0101; | |

| N48 M5; | |

| N49 M30; |

五、实训结论

1.请给出1号外圆车刀对刀操作过程步骤。(可以用文字描述,可以用截图)(20分)

(1)若利用仿真软件完成对刀,请按照刀具设置的要求选刀。毛坯尺寸同上述零件。

(2)若在实体数控车床上完成对刀,请自行选择一把外圆车刀完成。

答: 1、安装外圆车刀为1号刀。

2、手动调1号外圆车刀。

3、安装工件毛坯Φ40棒料伸出卡盘外81长。

4、转动机床。

5、手动车削工件端面,使工件端面光出,z向设为零点。

6、手动车削工件外圆光出,z向退刀,亭子车床,测量外圆尺寸为X向实际尺寸。

2.请给出上述零件最后的加工图。(可以拍照,可以用仿真软件截图)(20分)

请先 !